主轴动平衡常见及解决方法有哪些?

- 分类:行业新闻

- 作者:申岢编辑部

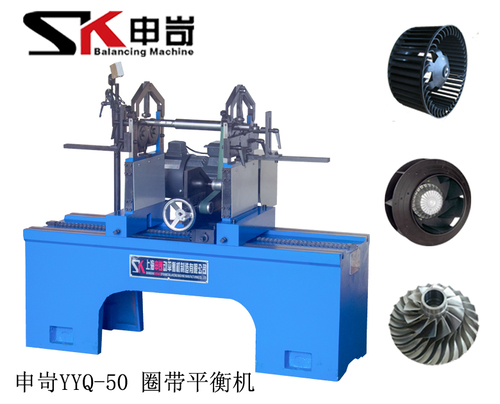

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2024-09-21

- 访问量:287

在机械制造和维修领域,主轴动平衡是一项关键的技术活动,它直接关系到机械设备的性能、效率与寿命。以下是一些常见的主轴动平衡问题及其解决方法:

轴承振动过大:

-原因:主轴轴承磨损或损坏,导致振动过大。

-解决方法:定期检查和更换轴承,确保轴承的质量和安装精度。

转速控制不精确:

-原因:主轴调速系统故障,导致转速不稳定。

-解决方法:维护或更换调速系统,确保能够精确控制主轴及零件转速。

逻辑控制失效:

-原因:PLC单元故障,导致机床动作逻辑关系管理失控。

-解决方法:检查和修复PLC单元,确保所有动作的逻辑关系得到正确管理和控制。

振动分析不准确:

-原因:振动分析仪使用不当或读数错误,导致不平衡问题诊断不准确。

-解决方法:使用专业的振动分析工具,并确保正确安装振动传感器进行测量。

配重调整不当:

-原因:配重调整不准确,导致主轴无法达到平衡状态。

-解决方法:采用精确的试重法,根据仪器指示在正确的位置增加或减少配重。

滑块平衡功能失效:

-原因:滑块平衡功能受损,如砂轮法兰盘上的滑块无法调整。

-解决方法:改善滑块设计,确保滑块可以自由移动以实现平衡。

去试重平衡困难:

-原因:在现有孔位进行试重后,振动仍未降低到理想状态。

-解决方法:采用去试重平衡方法,通过精确去除一定重量来达到平衡。

主轴温升过高:

-原因:主轴动平衡不良,导致主轴温升过高。

-解决方法:进行有效的动平衡修正,以减小振动,降低主轴温升,提高轴承使用寿命。

主轴寿命减短:

-原因:主轴组零件在制造过程中材质不均匀、形状不对称、加工装配误差导致的不平衡。

-解决方法:在制造和装配过程中严格控制质量,确保主轴组件的对称性和精度。

0.平衡状态变化:

-原因:主轴在使用过程中因各种外界因素(如温度变化、刀具更换等)导致平衡状态发生变化。

-解决方法:定期进行动平衡检查和维护,以适应这些变化,确保主轴始终处于良好的平衡状态。

总的来说,以上解决方法需要在专业设备和技术人员的支持下进行,以确保安全和效果。主轴动平衡不仅关系到机床的性能,还直接影响到加工质量、生产效率和设备寿命。对于主轴动平衡的维护和问题解决,应给予足够的重视,并采取适当的预防措施,以避免问题的发生。

中文版

中文版 English

English