动平衡加工对设备寿命的影响

- 分类:行业新闻

- 作者:申岢编辑部

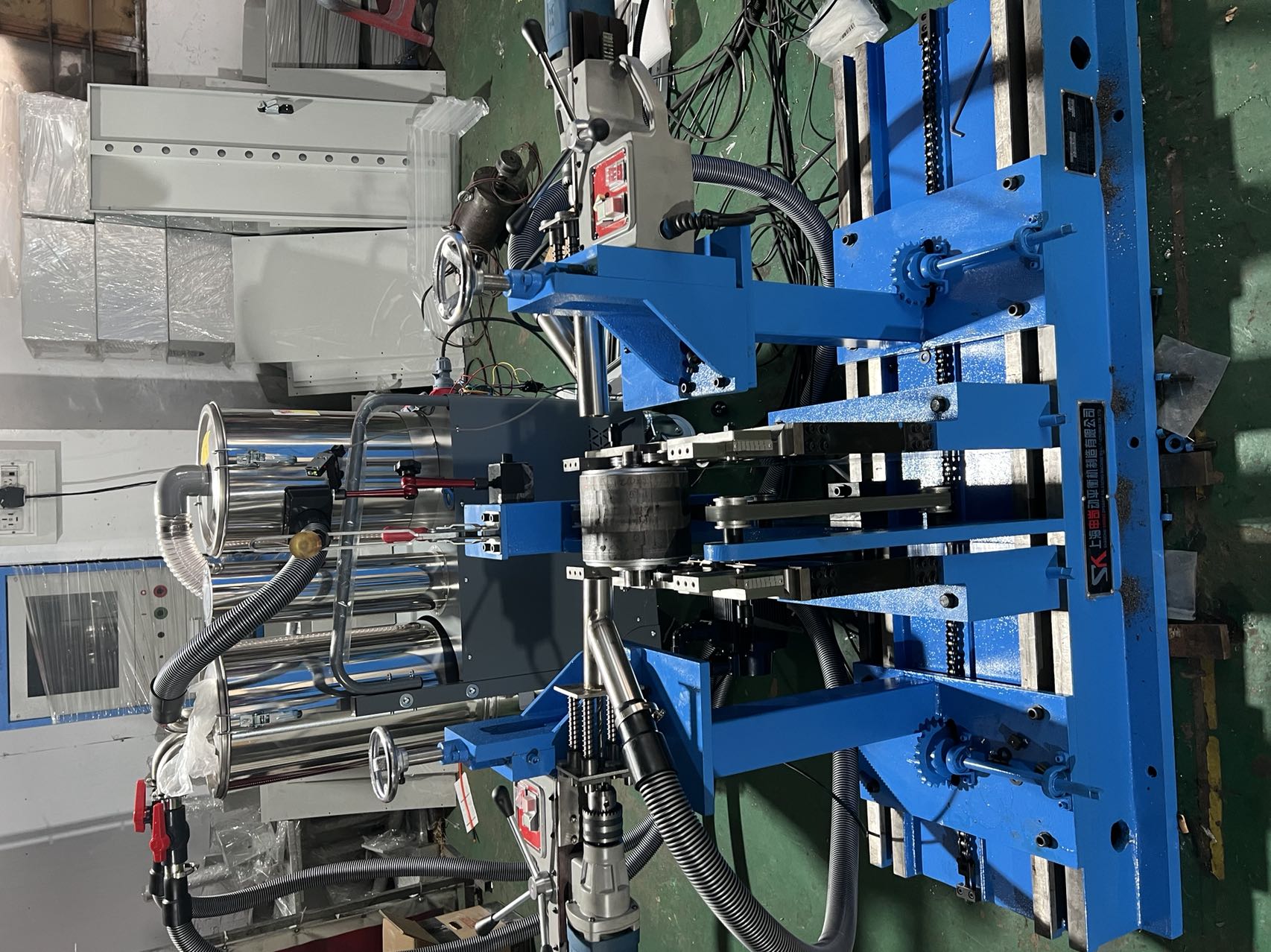

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-10-28

- 访问量:78

动平衡加工对设备寿命的影响 一、振动的隐性杀手:从微观裂纹到宏观失效 在精密机械的运行图谱中,振动如同潜伏的暗流,以每秒数百次的频率撕扯着金属的分子键。当转子系统因动不平衡引发0.1mm的偏心距时,离心力产生的应力波会在轴承滚道刻下蛛网状的疲劳纹路。这种微观层面的损伤以指数级速度扩散,最终导致轴颈椭圆度超标、齿轮啮合间隙异常等宏观失效。某航空发动机案例显示,未经过动平衡的压气机转子在200小时试车后,叶片榫头处的裂纹扩展速率较平衡后提升47%,印证了振动能量对材料寿命的致命侵蚀。

二、动态应力的蝴蝶效应:多物理场耦合分析 动平衡加工通过调整重心分布,实质上重构了旋转部件的惯性力场。当不平衡质量引发的离心力超过轴承支撑刚度阈值时,系统将进入非线性振动区域。某高速磨床主轴实测数据显示,残余不平衡量从50g·mm增至150g·mm时,轴系的振动烈度从1.8mm/s跃升至6.3mm/s,同时引发油膜振荡频率与转速的共振叠加。这种多物理场耦合效应导致润滑油温升速率加快30%,最终使主轴轴承寿命缩短至理论值的1/3。

三、智能诊断的破局之道:从经验平衡到数字孪生 传统动平衡工艺依赖操作者的经验判断,而现代智能检测系统已实现亚微米级精度的相位捕捉。某风电企业采用激光全息干涉仪进行现场平衡时,发现叶片气动载荷与旋转惯量的耦合误差达12%,通过引入数字孪生模型进行虚拟平衡优化,使机组振动幅值降低78%。这种数据驱动的平衡策略不仅将设备故障率从0.3次/千小时降至0.05次/千小时,更使齿轮箱润滑油更换周期延长2.8倍。

四、材料疲劳的逆向工程:寿命预测模型的革新 基于Paris定律的疲劳寿命预测模型在动平衡领域正经历范式转变。新型模型将振动应力谱与材料损伤容限参数耦合,某汽车涡轮增压器测试表明,经过柔性支承动平衡的转子,其S-N曲线斜率从-0.12优化至-0.05,疲劳寿命提升4.2倍。这种量化分析揭示了动平衡加工对高周疲劳寿命的非线性影响规律,为设备维护策略提供了精确的数学依据。

五、未来趋势:自适应平衡系统的进化之路 随着磁流变阻尼器和形状记忆合金的应用,自适应动平衡系统正在突破传统刚性平衡的局限。某半导体晶圆切割机采用嵌入式压电传感器阵列,实现每转120次的实时质量补偿,使设备MTBF(平均无故障时间)从8000小时跃升至3.2万小时。这种动态平衡技术不仅延长了设备物理寿命,更通过减少停机维护时间创造了显著的经济价值,预示着智能制造时代设备健康管理的新范式。

结语:平衡之道的哲学升华 动平衡加工的本质,是人类对旋转运动中能量失衡的终极修正。从青铜时代车轮的原始平衡到量子陀螺仪的纳米级校准,这项技术始终在动态失衡与静态稳定的辩证中演进。当我们将动平衡精度提升至微米级时,实际上是在微观尺度上重构着机械系统的命运轨迹——每一次质量补偿都在延长设备的生命线,每项技术创新都在拓展工业文明的边界。这种对动态平衡的永恒追求,终将引领机械工程走向更精密、更智能的未来。

中文版

中文版 English

English