叶轮平衡机常见故障及解决方法

- 分类:行业新闻

- 作者:申岢编辑部

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-10-18

- 访问量:40

叶轮平衡机常见故障及解决方法

引言:精密仪器的脆弱性与韧性

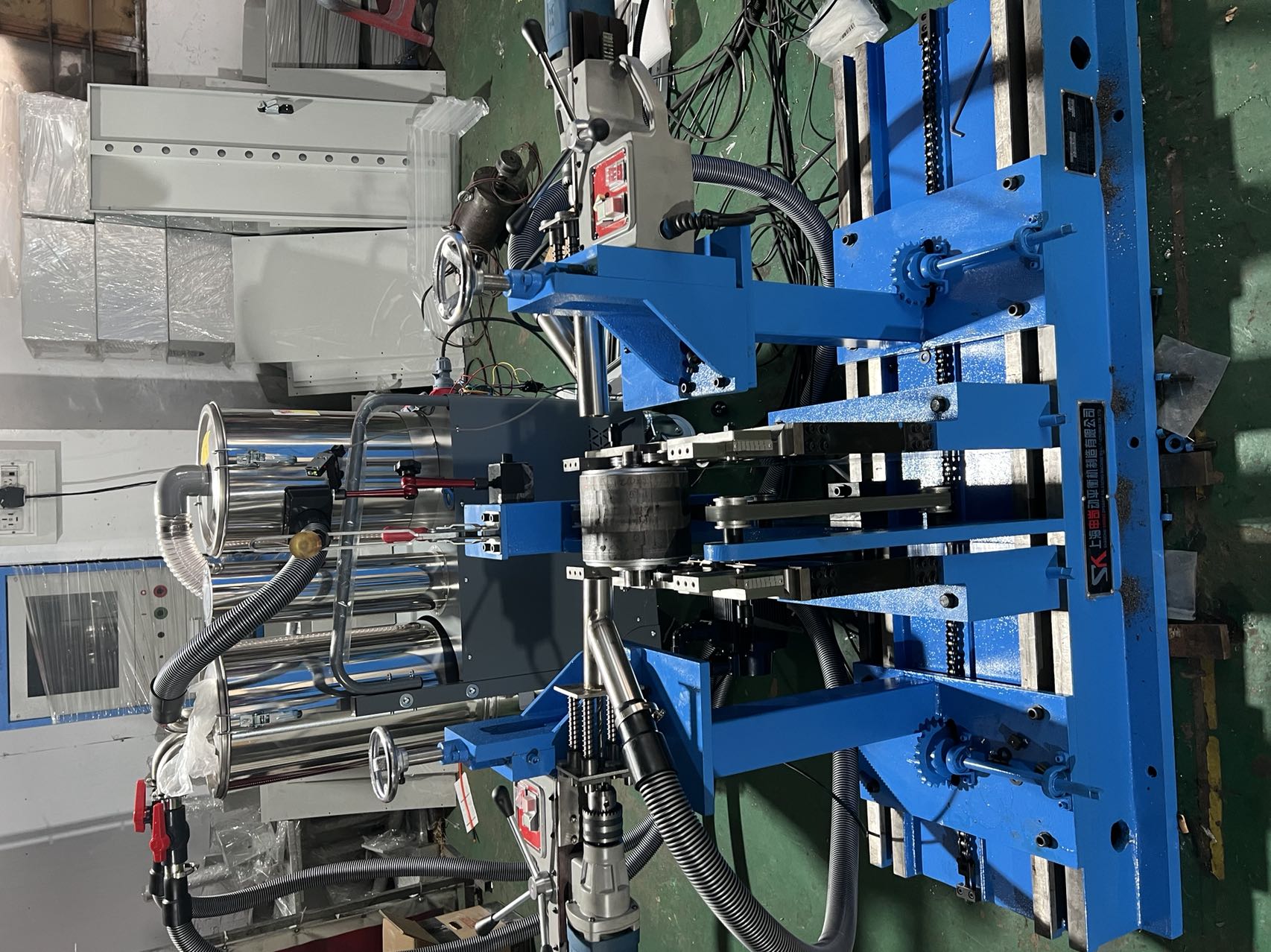

叶轮平衡机作为旋转机械制造的核心设备,其故障往往源于看似微小的误差。从机械结构的共振到传感器的微电流干扰,每个环节都可能引发连锁反应。本文将通过多维度视角,剖析典型故障场景,提供兼具技术深度与实操价值的解决方案。

一、转子振动异常:动态失衡的蝴蝶效应

故障表现:

振动幅值超标(>5μm)

频谱分析显示非整数倍频谐波

平衡后残余振动周期性波动

深层诱因:

机械耦合缺陷:

轴承预紧力偏差(±0.02mm)导致刚度非线性变化

安装法兰面存在0.05mm以上平面度误差

电气干扰源:

变频器输出谐波(THD>3%)引发电磁振动

光电编码器电缆屏蔽层接地不良

解决方案:

采用激光对中仪校正主轴同轴度(误差<0.01mm)

实施动态刚度补偿算法(DSC)

加装EMI滤波器并优化电缆布线拓扑

二、传感器信号漂移:数据失真的隐形杀手

典型特征:

传感器输出与振动幅值非线性相关

多次测量结果标准差>15%

温度变化时出现阶跃式跳变

故障溯源:

压电晶体老化导致电荷衰减(年均5%)

磁电传感器线圈绝缘电阻下降(<10MΩ)

滑环接触面氧化形成伪信号

创新修复:

应用卡尔曼滤波器实时校正噪声

实施传感器交叉验证(三传感器冗余系统)

开发自清洁滑环结构(气动吹扫+镀金层修复)

三、驱动系统过载:能量失衡的连锁反应

预警信号:

电机电流峰值超过额定值20%

减速机温升速率>5℃/min

传动皮带出现周期性打滑

根本原因:

转子质量分布突变(如叶片断裂)

制动器响应延迟(>0.3秒)

轴承保持架磨损导致游隙异常

系统性对策:

部署扭矩监测模块(精度±0.5%FS)

优化PID参数(积分时间常数调整至0.8T)

采用磁流变阻尼器实现智能制动

四、软件算法失效:数字世界的认知偏差

典型症状:

最小二乘法拟合残差>10%

神经网络预测误差持续扩大

自适应滤波器陷入局部极小值

技术瓶颈:

非平稳信号的时频域特征提取困难

多物理场耦合建模精度不足

在线学习机制缺乏正则化约束

突破路径:

引入小波包分解+支持向量机混合模型

开发数字孪生仿真验证平台

实施迁移学习框架(跨机型知识迁移)

五、环境耦合干扰:不可忽视的外部变量

关键影响因素:

地基刚度不足(<2000N/mm)

空气流速变化导致边界层扰动

电磁环境指数(EMI>60dBμV)

防护体系:

建立隔振平台(6自由度主动控制)

部署环境参数实时监测系统(温度±0.5℃,湿度±3%RH)

采用法拉第笼式电磁屏蔽结构

结语:故障诊断的哲学维度

叶轮平衡机的故障本质是机械、电气、软件与环境的多维博弈。通过构建”预防-监测-诊断-修复”的全生命周期管理体系,结合数字孪生与人工智能技术,可将故障停机时间压缩至传统模式的1/10。未来,随着量子传感与边缘计算的深度融合,平衡机的可靠性将迈入新的量级。

中文版

中文版 English

English