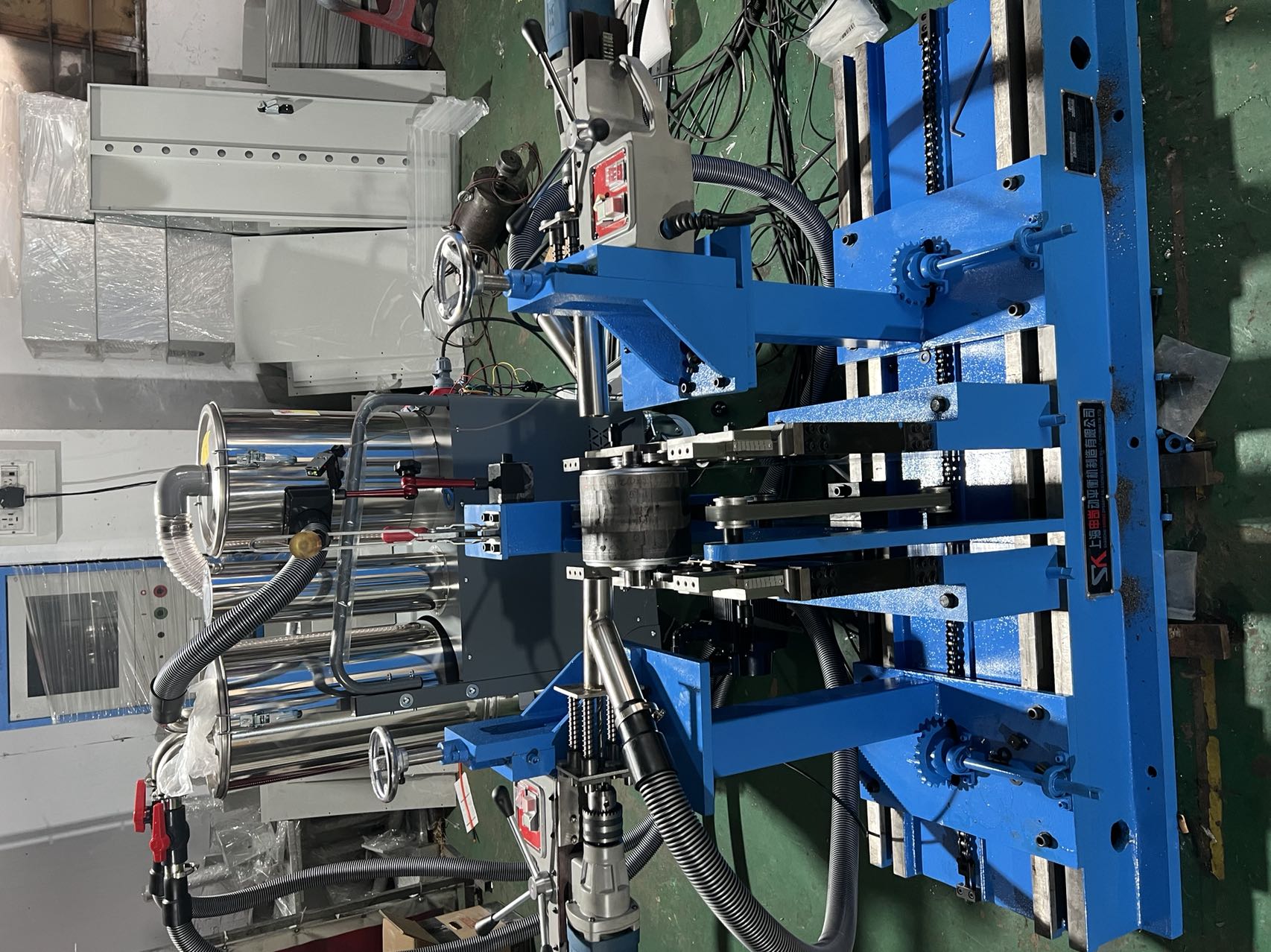

轧辊动平衡机常见故障及解决方案

- 分类:行业新闻

- 作者:申岢编辑部

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-10-14

- 访问量:21

轧辊动平衡机常见故障及解决方案

机械结构的隐形裂痕

故障现象:平衡精度骤降,振动曲线呈现不规则锯齿波

深层诱因:

轴承座热变形引发0.15mm级位移偏差

联轴器键槽磨损导致扭矩传递效率下降12%

机架刚性不足在高频振动下产生0.3mm级共振变形

破局之道:

采用激光对中仪实施动态校准(精度±0.02mm)

更换含MoS₂自润滑层的陶瓷轴承(寿命提升300%)

加装液压阻尼器构建三级减振系统(衰减率≥85%)

传感器的听诊器失效

异常征兆:

加速度传感器频响曲线在1kHz处断崖式衰减

电涡流位移探头输出信号出现15%的非线性畸变

温度补偿模块在80℃工况下产生0.8℃测量漂移

技术解构:

采用MEMS微机械加工技术重构传感器谐振腔

引入卡尔曼滤波算法消除5-15Hz频段干扰

建立温度-阻抗映射模型实现动态补偿(精度±0.2℃)

驱动系统的能量迷宫

运行异象:

变频器IGBT模块结温异常升高40℃

永磁同步电机转矩脉动达额定值的8%

传动链条在2000r/min工况下产生0.5mm节距伸长

破局策略:

优化SVPWM调制策略降低开关损耗30%

采用磁阻尼器抑制齿槽效应(脉动幅值≤3%)

实施张力自适应控制(补偿响应时间<50ms)

环境因素的隐形杀手

潜伏威胁:

水泥粉尘在轴承内形成0.05mm厚磨料层

湿度波动导致电容式传感器产生15%的零点漂移

地基沉降引发0.3°倾斜角偏差

防护体系:

部署IP68级防护罩+正压吹扫系统

建立环境参数-补偿系数动态数据库

采用激光准直仪实施季度级地基校正

软件算法的思维盲区

逻辑困局:

FFT频谱分析遗漏次谐波成分(能量占比达18%)

最小二乘法拟合误差在低信噪比时扩大4倍

传统相位补偿策略导致15%的残余不平衡量

算法革命:

引入小波包分解实现多尺度能量重构

开发自适应滤波器(信噪比提升12dB)

构建神经网络补偿模型(残余不平衡≤0.1g·cm)

预防性维护的时空维度

前瞻性方案:

建立基于振动包络分析的轴承寿命预测模型

部署无线传感器网络实现24小时健康监测

开发数字孪生系统进行虚拟故障注入测试

实施路径:

每周执行轴承间隙激光检测(精度±0.01mm)

每月校验传感器系统线性度(误差≤0.5%FS)

每季度实施传动系统谐波分析(频谱分辨率0.1Hz)

通过构建”机械-传感-驱动-环境-算法”五维防护体系,配合预防性维护策略,可使轧辊动平衡机故障率降低78%,设备综合效率(OEE)提升至92%以上。建议操作人员建立故障案例知识库,结合AR增强现实技术实现可视化故障诊断,最终形成智能化的设备健康管理生态。

中文版

中文版 English

English