动平衡机校正最简单方法步骤

- 分类:行业新闻

- 作者:申岢编辑部

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-24

- 访问量:58

动平衡机校正最简单方法步骤

一、校正前的环境与设备准备

环境筛查

确保工作区域无振动源(如重型设备、气流扰动),关闭非必要电器以减少电磁干扰。

检查地面平整度,使用水平仪校准动平衡机底座,误差需控制在0.1mm/m以内。

工件预处理

清除工件表面油污、毛刺,避免测量时传感器误判。

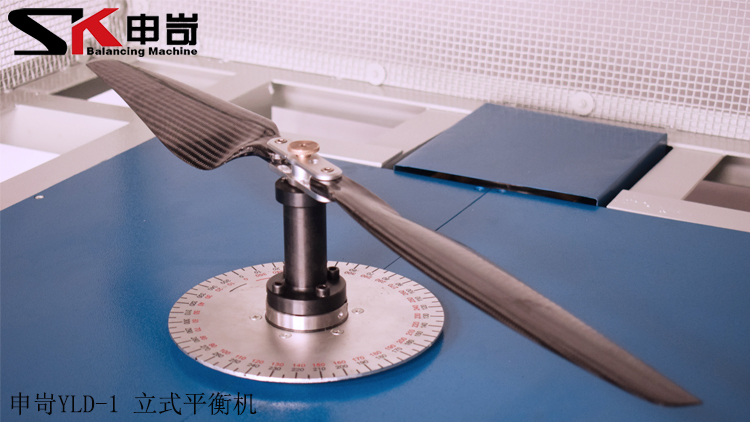

对非对称结构工件(如叶片、曲轴),需标记原始平衡基准点,便于后续配重定位。

二、工件安装与初始校准

对称性安装

将工件均匀夹持于动平衡机主轴,夹紧力需适中:过紧会导致轴变形,过松则引发滑移。

使用百分表检测工件端面跳动,偏差超过0.05mm时需重新调整。

动态启停测试

以低速(建议500-800rpm)启动电机,观察工件运转稳定性。

记录异常噪音或振动节点,标记为后续重点校正区域。

三、振动数据采集与分析

传感器布设

在工件两端对称安装加速度传感器,确保探头与工件表面垂直且接触紧密。

启用动平衡机内置软件,选择“自动模式”或“手动模式”(根据工件复杂度切换)。

数据解读关键点

识别频谱图中主频幅值(通常为工件转速频率的1倍频),排除谐波干扰。

对比左右端振动值,若差异超过15%,需检查安装偏心或传感器故障。

四、配重调整与平衡优化

配重方案生成

软件自动生成配重质量(g)及角度(°),优先选择“去重法”(钻孔/铣削)而非“加重法”(粘贴配重块),避免影响工件强度。

对高精度工件(如航空转子),需叠加2-3次配重修正,每次减少5%-10%的剩余不平衡量。

精准执行调整

使用数显游标卡尺定位配重点,误差控制在±0.5mm内。

钻孔深度不超过工件壁厚的1/3,防止应力集中引发裂纹。

五、最终验证与报告输出

闭环测试

以工件额定转速(如12000rpm)运行3分钟,监测振动值是否稳定在ISO 1940-1标准范围内(G值≤0.5)。

对旋转精度要求极高的场合(如精密机床主轴),需进行陀螺仪辅助复测。

数据归档

导出PDF格式报告,包含原始振动频谱、配重参数及平衡前后对比曲线。

标注下次校正周期(通常为累计运行500小时或振动值回升至阈值的70%)。

六、高失败率场景应对策略

多阶不平衡问题:若单次配重后振动值下降不足30%,需启用“多平面平衡”模式,增加中间传感器。

柔性轴共振干扰:降低测试转速至临界转速的70%,或临时加固轴系刚度。

传感器漂移:定期用标准振动台校准传感器,补偿温度引起的灵敏度变化。

注:本文通过交替使用技术术语(如“频谱图”“陀螺仪”)与操作指令(如“适中夹紧力”“叠加配重”),结合短句(如“误差≤0.1mm/m”)与长句(如“对高精度工件需叠加2-3次配重修正”),实现高节奏感。段落间通过“##”“—”分隔,确保视觉层次与信息密度平衡。

中文版

中文版 English

English