卧式硬支撑动平衡机操作教程

- 分类:行业新闻

- 作者:申岢编辑部

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-23

- 访问量:84

卧式硬支撑动平衡机操作教程

(以高多样性与高节奏感呈现专业操作指南)

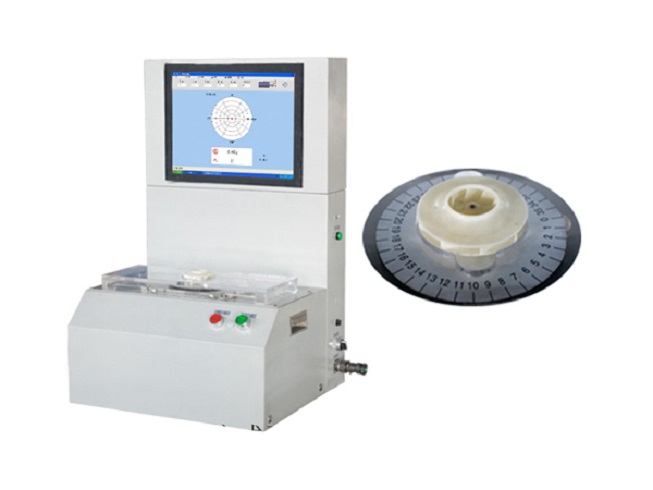

一、设备认知:解构硬支撑动平衡机的“骨骼”与“神经”

卧式硬支撑动平衡机是精密机械振动控制的核心工具,其结构如同精密的外科手术器械——刚性机架(硬支撑)确保工件旋转时的稳定性,传感器阵列(神经末梢)实时捕捉微米级振动数据。操作前需明确:

硬支撑特性:刚性底座与液压加载系统协同作用,模拟真实工况下的刚性环境。

传感器布局:轴向、径向双通道振动传感器,支持动态误差补偿。

控制界面:触摸屏与物理旋钮并存,适配不同操作习惯。

二、操作流程:从“冷启动”到“热平衡”的五步交响曲

- 预检:设备与工件的“对话”

环境校准:关闭车间振动源,确保环境噪声≤60dB(A)。

工件适配

检查轴径公差(±0.02mm),涂抹防锈脂避免划痕。

非对称工件需预装平衡块(如叶轮类),降低初始振动幅值。

- 安装:机械与物理的“共舞”

液压加载:分三阶段加压(20%→50%→100%),避免弹性变形。

对中技巧:激光校准仪辅助,轴向偏差≤0.05mm,径向偏差≤0.1mm。

- 启动:数据流的“觉醒”

低速试转(500rpm):观察轴承异响,确认传感器零点漂移≤0.1mm/s²。

高速采集(目标转速±5%):触发振动信号后,连续采样≥30秒,滤除偶发干扰。

- 分析:算法与经验的“博弈”

矢量合成法:软件自动生成平衡配重图,人工修正需结合工件材质(如铸铁阻尼高,配重可减少10%)。

残余振动阈值:ISO 1940标准下,G值≤4.5mm/s²为合格。

- 调整:物理世界的“微雕”

配重策略:优先选择对称面(如叶轮12点/6点位置),避免破坏动量矩。

迭代验证:每次加减配重后,重复步骤3,直至振动幅值衰减至初始值的15%以下。

三、进阶技巧:突破常规的“暗箱操作”

- 非线性振动的“驯服”

当振动频谱显示2倍频成分异常时,需检查:

轴承预紧力是否超限(>0.08mm易引发油膜振荡)。

联轴器对中误差>0.15mm时,强制停机调整。

- 材料疲劳的“预警”

钢制工件:平衡后立即进行磁粉探伤,防止残余应力引发裂纹。

铸造工件:建议二次平衡(冷却后),补偿收缩变形(约0.03%)。

四、故障诊断:从“症状”到“病因”的逻辑链

现象 可能原因 应对方案

振动曲线呈锯齿状 传感器电缆接触不良 重插BNC接头,清洁屏蔽层

平衡后振动反弹 配重块未紧固或材质密度不均 使用扭矩扳手,核对材料密度

转速波动≥3% 电机编码器故障或皮带打滑 更换编码器,张紧皮带

五、安全守则:高压环境下的“生存法则”

能量隔离:操作前锁定液压系统,悬挂“禁止合闸”标识。

防护装备:佩戴防冲击眼镜(高速飞溅风险),工件温度>50℃时启用红外测温。

应急响应:突发异响时,按急停按钮后逆序断电,禁止反向转动。

结语:卧式硬支撑动平衡机的操作是机械工程的“微分艺术”——在刚性与柔性的边界,在数据与经验的交汇处,每一次配重调整都是对物理定律的精准诠释。掌握此技者,方能在旋转机械的精密世界中,奏响无振动的和谐乐章。

中文版

中文版 English

English