大型动平衡机操作流程及注意事项

- 分类:行业新闻

- 作者:申岢编辑部

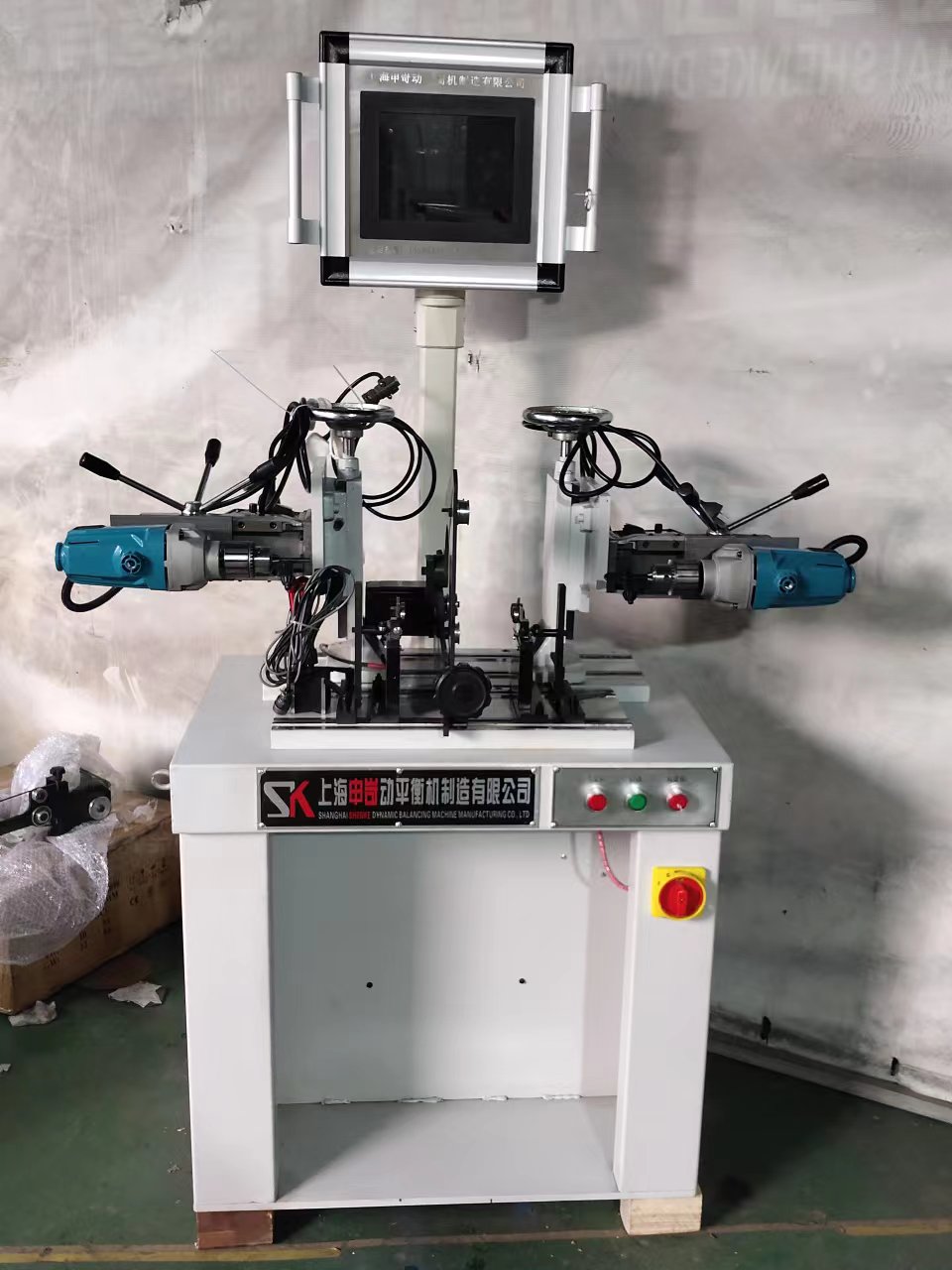

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-23

- 访问量:59

大型动平衡机操作流程及注意事项

一、操作流程:精密校准的五重奏

- 工前准备:构建安全基底

环境核查:确保车间温度稳定在18-25℃,湿度低于60%,地面承重≥5t/m²,振动干扰值<0.3mm/s²

设备自检:启动液压系统前检查油位(需达视窗2/3处),校验传感器灵敏度(误差≤0.5%FS),测试驱动电机绝缘电阻(≥50MΩ)

工件预处理:对转子表面进行精密打磨(Ra≤1.6μm),轴颈圆度误差控制在0.02mm以内,装配时采用激光对中仪实现±0.05mm同轴度

- 安装定位:毫米级的博弈

柔性支撑架调整:通过三维调节手轮实现X/Y/Z轴同步微调,配合百分表完成0.01mm级找正

夹具适配:根据转子直径选择对应卡爪(直径≤500mm用三爪,>500mm用六爪),液压夹紧力控制在屈服强度的60%-70%

传感器布局:径向振动探头与轴心保持10-15mm间隙,相位标记误差需<3°,采用交叉校验法确保数据一致性

- 动态测试:数据的交响乐章

低速平衡:以100r/min启动,记录原始振动幅值(需<100μm),逐步升速至工作转速的60%进行粗平衡

高速采集:在额定转速±5%区间内,采用频谱分析法捕捉1×/2×/3×谐波,采样频率设置为最高故障频率的2.56倍

矢量合成:通过傅里叶变换将时域信号转化为频域数据,运用最小二乘法计算不平衡量(精度达0.1g·mm)

- 配重修正:精准的减法艺术

去重法:使用数控铣床进行材料去除,单次切削深度≤0.5mm,采用补偿系数法(K=1.05-1.1)预留修正余量

加重法:在指定位置焊接配重块时,需预热至150℃,焊后保温2小时消除应力,配重误差控制在±0.05g

复合修正:对多级转子采用分阶平衡策略,优先处理低阶振型,各阶平衡量需满足叠加后总不平衡量<G1.5标准

- 验收验证:闭环的终极考验

动态复测:在额定转速下连续运行30分钟,振动值需稳定在ISO 1940-1 G0.5等级内

热态平衡:对高温转子进行冷态预平衡(预留10%-15%余量),热态运行后二次修正

数据归档:生成包含不平衡量、相位角、修正方案的PDF报告,保存原始波形文件及频谱图

二、注意事项:风险防控的十二重门

- 人机交互的黄金法则

操作者需持有特种设备作业证,佩戴防冲击护目镜(符合EN166标准),禁止在设备运行时进行参数修改

采用双人确认制:主操作员执行指令前,需经监护人核对转速、配重位置等关键参数

- 环境干扰的隐形杀手

防止电磁干扰:保持与变频器距离>2m,传感器线缆需单独穿管并与动力线隔离

应对温度漂移:每升高10℃需对传感器输出进行0.1%FS的温度补偿

- 设备维护的生命周期管理

液压系统每200小时更换N46号抗磨液压油,过滤精度达10μm

滚动轴承每500小时补充SHC460润滑脂(填充量为轴承腔的1/3)

- 数据安全的三重保障

采用RAID5磁盘阵列存储原始数据,每日进行增量备份

关键参数修改需记录操作日志(含时间戳、操作员ID、修改前后值)

- 应急响应的快速通道

配置紧急停机按钮(响应时间<0.1s),配备便携式振动分析仪用于故障诊断

制定转子飞逸应急预案:当转速超过额定值15%时,立即启动液压制动系统

三、进阶技巧:超越标准的实践智慧

动态修正系数法:针对柔性转子,引入转速相关系数K=1+0.02×(n-n0)/n0,优化配重计算精度

多传感器融合:结合加速度计与位移传感器数据,构建卡尔曼滤波模型消除噪声干扰

数字孪生应用:建立有限元模型进行虚拟平衡,将实际修正时间缩短40%

通过这套融合工程严谨性与艺术创造性的操作体系,操作者不仅能实现ISO 21940-11标准要求的平衡精度,更能构建起人机协同的动态平衡认知模型。每个操作细节都是精密机械与数字技术的交响,每次配重修正都是对物理定律的诗意诠释。

中文版

中文版 English

English