行业标准对电机主轴动平衡的要求

- 分类:行业新闻

- 作者:申岢编辑部

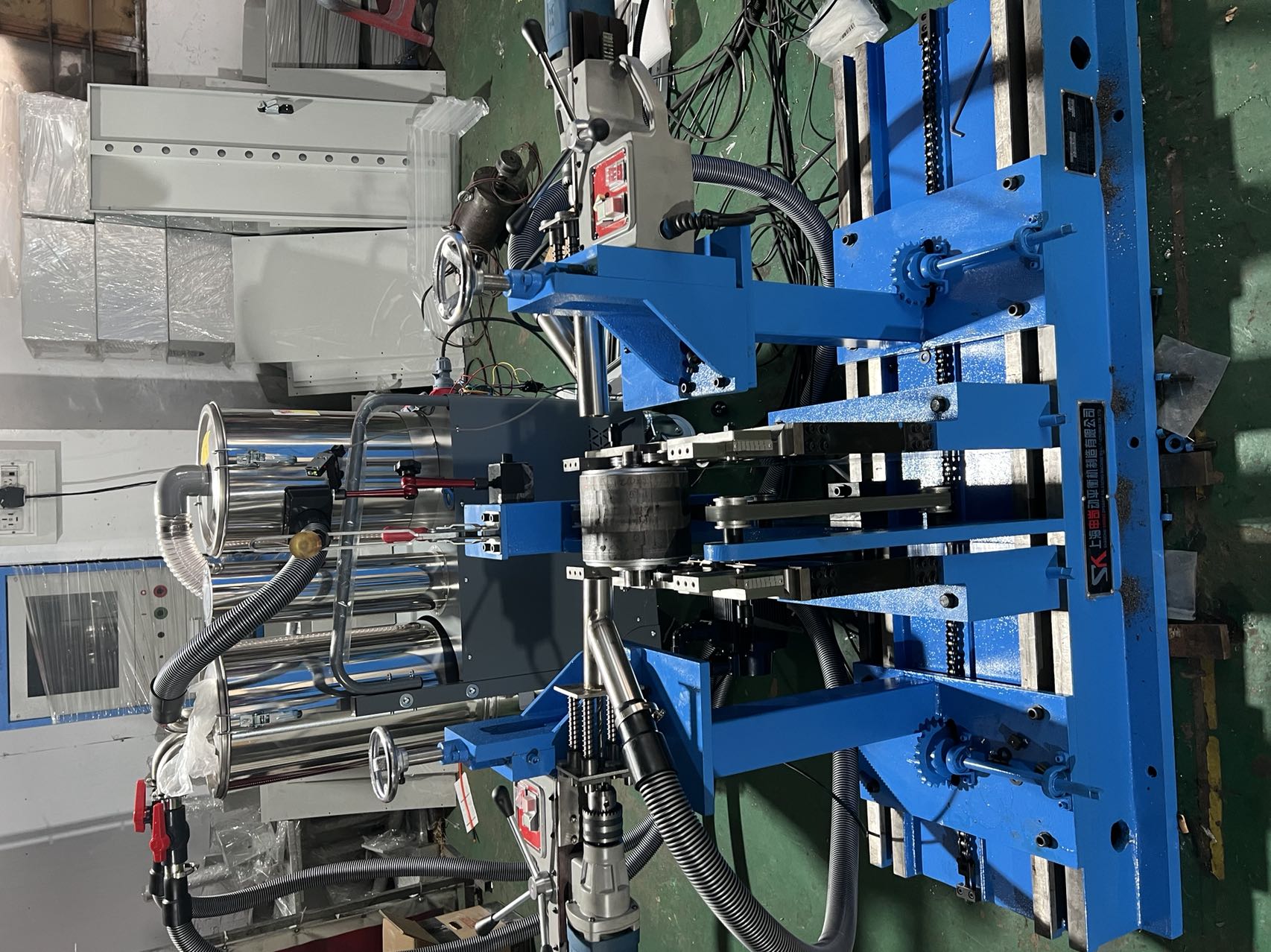

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-20

- 访问量:85

行业标准对电机主轴动平衡的要求 在电机制造与应用领域,电机主轴的动平衡至关重要,行业标准针对此制定了一系列严格且细致的要求,这些要求贯穿于电机主轴的设计、制造、检测与使用等各个环节。

精度指标要求 电机主轴动平衡的精度要求是行业标准的核心部分。依据不同的电机应用场景和性能需求,精度指标存在显著差异。在高精度的数控机床电机中,主轴动平衡精度通常要求达到 G0.4 甚至更高等级。这意味着主轴在高速旋转时,其不平衡量必须被严格控制在极小范围内,以确保加工的高精度和稳定性。而对于一些普通工业电机,精度要求可能相对宽松,如 G6.3 等级。这种根据应用场景区分精度要求的做法,既能保证高端设备的性能,又能兼顾普通应用的成本效益。

行业标准通过精确的计算公式和测量方法来确定主轴的不平衡量。这些方法涉及到先进的传感器技术和数据分析算法,能够准确测量主轴在旋转过程中的振动和不平衡情况。同时,标准还规定了测量的环境条件和操作规范,以确保测量结果的准确性和可靠性。

残余不平衡量限制 残余不平衡量是指经过动平衡校正后,主轴仍然存在的不平衡量。行业标准对残余不平衡量做出了明确的限制。对于高速电机主轴,残余不平衡量的允许值非常小。这是因为高速旋转下,即使微小的不平衡量也可能导致剧烈的振动和噪声,严重影响电机的性能和寿命。例如,在航空航天领域的电机主轴,残余不平衡量要求控制在毫克甚至微克级别。

为了满足残余不平衡量的要求,制造商需要采用高精度的动平衡设备和先进的校正工艺。常见的校正方法包括去重法和加重法。去重法是通过去除主轴上多余的材料来减少不平衡量,如在主轴表面进行铣削或磨削;加重法则是在主轴特定位置添加配重,以达到平衡的目的。这些方法需要精确的计算和操作,以确保校正后的主轴残余不平衡量符合标准要求。

平衡品质等级划分 行业标准根据电机主轴的使用要求和工作条件,将平衡品质划分为不同的等级。每个等级对应着不同的不平衡量允许值和应用范围。这种划分有助于制造商和用户根据实际需求选择合适的主轴。例如,G1 等级适用于高精度、高转速的应用,如精密仪器和高速离心机;而 G40 等级则适用于一些对平衡要求较低的低速电机。

平衡品质等级的划分也为动平衡检测和校正提供了指导。不同等级的主轴需要采用不同的检测设备和校正工艺。对于高等级的主轴,需要使用高精度的动平衡仪和专业的校正设备;而对于低等级的主轴,检测和校正设备的精度要求相对较低。这种分级管理的方式,使得动平衡处理更加科学、合理,提高了生产效率和产品质量。

动平衡检测周期规定 为了确保电机主轴在长期使用过程中的平衡性能,行业标准还规定了动平衡检测的周期。检测周期的长短取决于主轴的使用频率、工作环境和负载情况等因素。对于频繁启停、高速运转或在恶劣环境下工作的主轴,检测周期通常较短,如每隔几个月进行一次检测。而对于一些长期稳定运行、负载较轻的主轴,检测周期可以适当延长,如每年或每两年检测一次。

定期的动平衡检测能够及时发现主轴在使用过程中出现的不平衡问题,并进行及时的校正。这有助于预防因不平衡导致的故障和事故,提高电机的可靠性和安全性。同时,检测记录还可以作为评估主轴性能和寿命的重要依据,为设备的维护和管理提供参考。

行业标准对电机主轴动平衡的要求涵盖了精度指标、残余不平衡量、平衡品质等级和检测周期等多个方面。这些要求不仅保证了电机的性能和可靠性,也推动了动平衡技术的不断发展和创新。制造商和用户应严格遵守这些标准,以确保电机主轴的质量和安全。

中文版

中文版 English

English