齿轮轴平衡机的维护保养周期是多久

- 分类:行业新闻

- 作者:申岢编辑部

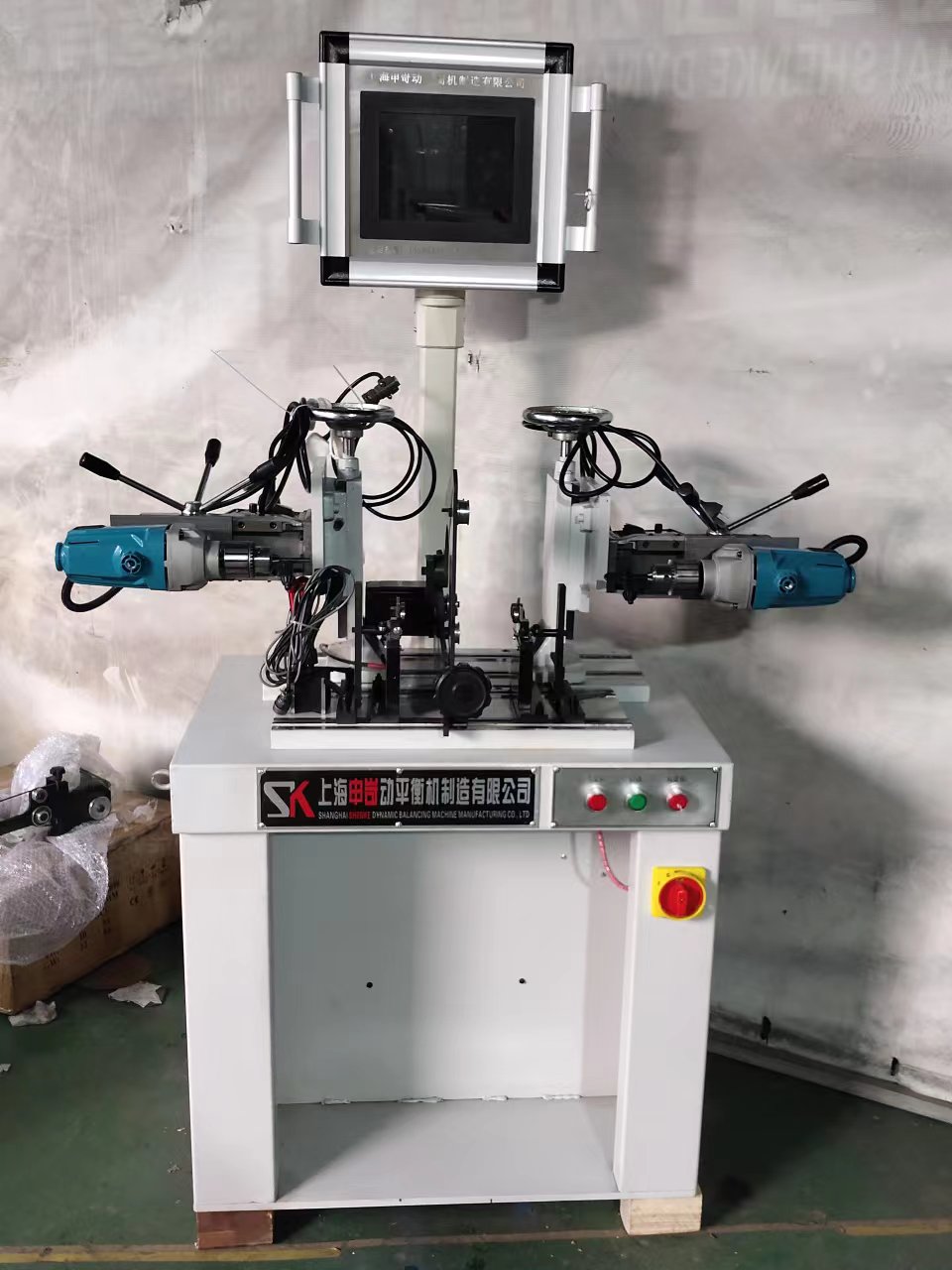

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-19

- 访问量:41

齿轮轴平衡机的维护保养周期是多久? 一、周期设定的动态博弈:环境、工况与设备的三重协奏 在精密机械领域,齿轮轴平衡机的维护周期绝非刻板的数字游戏。当工程师们谈论”每500小时保养一次”时,往往忽略了设备在炼油厂高温车间与精密仪器实验室中的迥异命运。某汽车零部件厂商的案例揭示:同一型号平衡机在沿海盐雾环境中的轴承更换频率是内陆干燥环境的2.3倍,这源于金属部件的电化学腐蚀速率差异。

二、智能监测系统的革命性突破 现代平衡机已进化出”自我诊断”的神经网络。某高端机型搭载的振动频谱分析仪,能通过0.1μm级位移传感器捕捉轴承早期故障的征兆。当监测到主轴径向振动幅值超过阈值的15%时,系统会自动生成维护预警。这种预测性维护模式使传统周期设定的误差率从±20%降至±5%。

三、润滑系统的微观战争 在齿轮轴平衡机的润滑迷宫中,每滴润滑油都在进行着纳米级的抗磨战役。某轴承制造商的实验数据显示:当环境湿度超过75%时,锂基润滑脂的极压性能衰减速度提升40%。这解释了为何海洋工程设备的润滑周期需要从标准的2000小时压缩至1200小时。油液光谱分析技术的引入,使维护人员能通过铁磁颗粒浓度变化,精准判断齿轮副的磨损进程。

四、热应力管理的时空悖论 平衡机主轴在高速旋转中经历着复杂的热力学演变。某研究机构的红外热成像显示:当转速超过12000rpm时,轴颈温度梯度可达8℃/cm²。这种非线性升温模式导致传统温度传感器存在15分钟的响应延迟。新型光纤测温技术的突破,使得维护人员能实时监控轴系的热变形趋势,将过热风险预警时间提前至故障发生前48小时。

五、维护策略的进化论 在工业4.0的浪潮下,维护周期正从”时间驱动”转向”状态驱动”。某风电齿轮箱制造商的实践表明:采用数字孪生技术后,平衡机的维护决策准确率提升至92%。当虚拟模型与物理设备的振动特征偏差超过3σ时,系统自动触发维护流程。这种智能化转型使设备利用率提升27%,同时将突发故障率降低至0.3‰。

六、未来维护的量子跃迁 量子传感技术的突破正在改写维护规则。某实验室研发的原子磁力计,能探测到10⁻¹⁵特斯拉级别的磁场变化,这相当于在平衡机运行时捕捉到单个微米级裂纹的萌生。当这种技术实现工程化应用时,维护周期的设定将进入”预防性维护”的新纪元——在故障物理发生前72小时,系统就能启动维护程序。

结语:维护周期的哲学重构 齿轮轴平衡机的维护周期本质上是人机协同的动态博弈。从机械时代的固定周期,到数字时代的智能决策,这场跨越时空的维护革命揭示了一个真理:真正的维护艺术,在于理解设备的”生命节律”,在确定性与不确定性之间找到最优解。当维护周期的设定从经验走向算法,我们迎来的不仅是技术的进化,更是工业文明认知维度的升维。

中文版

中文版 English

English