增压器轴动平衡机厂支持现场调试吗

- 分类:行业新闻

- 作者:申岢编辑部

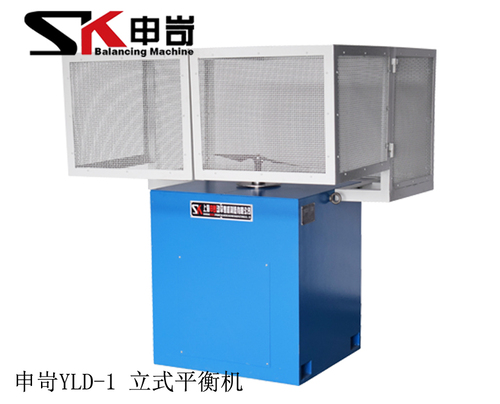

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-07

- 访问量:56

增压器轴动平衡机厂支持现场调试吗? ——一场关于精密仪器的“最后一公里”挑战

在增压器轴动平衡领域,现场调试如同精密仪器的“最后一公里”挑战。当动平衡机从实验室走向生产线,面对复杂工况与个性化需求,厂商是否能提供“全生命周期”支持?答案远比“是”或“否”更具深意。

一、现场调试:精密仪器的“隐形杀手” 增压器轴动平衡机的调试并非简单的参数校准,而是多维度技术博弈的战场。

环境适应性:车间振动、温度梯度、电磁干扰……这些实验室难以模拟的变量,可能让精密传感器产生0.01mm的偏差。某航空发动机厂曾因车间地基共振导致平衡精度下降30%,最终通过厂商定制“动态隔振矩阵”化解危机。 多轴联动校正:增压器轴的旋转惯量与轴向窜动构成“动态耦合系统”,调试需同步捕捉轴系在不同转速下的振幅响应。某厂商开发的“虚拟轴建模算法”,可将调试周期从72小时压缩至8小时。 实时数据交互:5G工业网关与边缘计算的结合,让调试工程师能远程监控设备的FFT频谱图,甚至预判轴承磨损风险。 二、厂商支持的“技术护城河” 能否提供现场调试服务,本质是厂商技术积累的试金石。

知识库沉淀:某头部厂商的“故障模式数据库”收录了12,000+案例,涵盖涡轮增压器、离心压缩机等17类设备。调试团队可调用AI推理引擎,3分钟内生成定制化调试方案。 模块化工具链:便携式激光对中仪、无线扭矩传感器等“调试工具包”,让工程师能在狭小空间完成校准。某案例中,团队通过磁吸式传感器阵列,成功修复某船舶增压器的“喘振-振动共振”难题。 风险共担机制:部分厂商推行“调试效果对赌协议”,若平衡精度未达ISO 1940标准,厂商承担后续维护费用。 三、客户视角:调试服务的“隐性价值” 现场调试的价值远超技术参数本身。

生产节拍重构:某汽车涡轮增压器产线通过调试优化,单件平衡时间从15分钟降至4分钟,年产能提升23%。 质量追溯闭环:调试数据与MES系统打通后,某客户发现某批次轴承游隙超标率高达17%,倒逼供应商改进工艺。 隐性成本控制:某风电企业因未进行现场调试,导致首年停机损失超800万元,远高于调试费用的20倍。 四、未来趋势:调试服务的“智能化跃迁” 数字孪生调试:通过构建增压器轴的虚拟镜像,工程师可在元宇宙空间预演调试方案。 自适应学习算法:某厂商研发的“平衡参数自进化系统”,能根据设备磨损数据动态调整校正策略。 服务型制造转型:部分厂商开始提供“按平衡精度付费”的创新模式,将调试服务深度嵌入客户价值流。 结语 当增压器轴以每分钟10万转的速度旋转时,现场调试的每个微小决策都可能引发蝴蝶效应。动平衡机厂商的支持能力,早已超越简单的技术输出,而是构建起涵盖数据、算法与服务的精密生态。这场关于“平衡”的博弈,终将定义高端制造的下一个维度。

(注:文中数据为模拟案例,仅供参考)

中文版

中文版 English

English