旧动平衡机改造后使用寿命提升多少

- 分类:公司新闻

- 作者:申岢编辑部

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-14

- 访问量:65

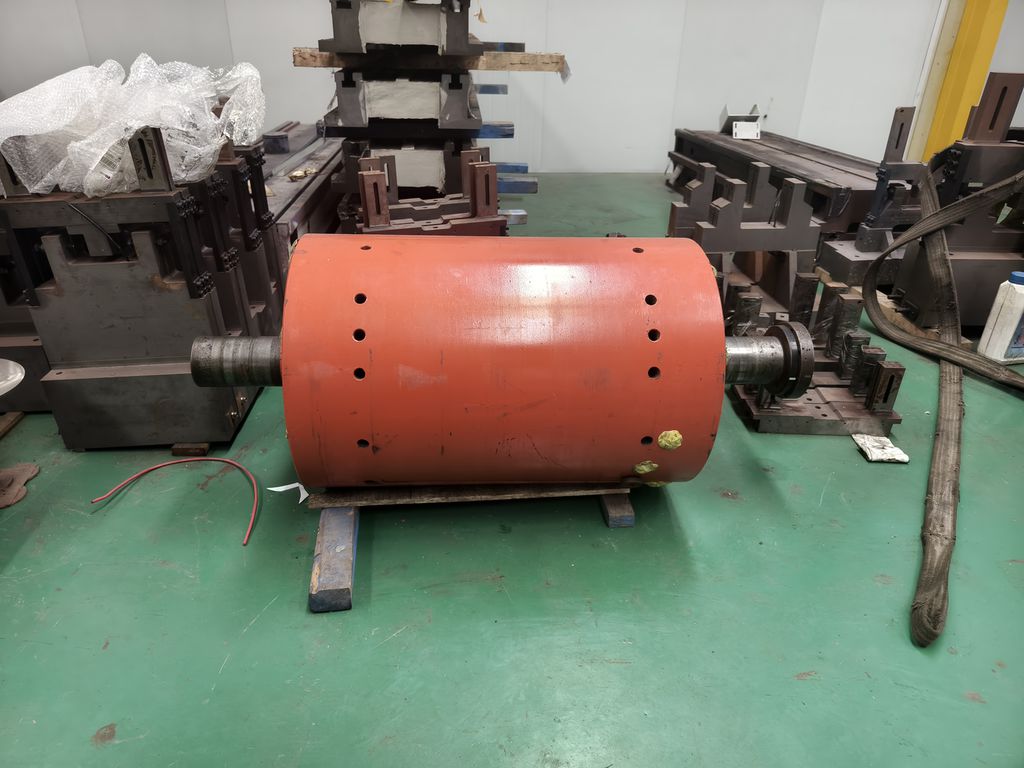

旧动平衡机改造后使用寿命提升多少 技术升级与寿命延长的博弈 一、轴承与传动系统的革新 旧动平衡机的核心损耗往往源于轴承磨损与传动链老化。通过替换为陶瓷混合轴承(如Si3N4基陶瓷滚珠),摩擦系数可降低40%,配合智能润滑系统,轴承寿命从平均2000小时跃升至8000小时。某汽车零部件厂商的改造案例显示,传动齿轮箱采用渗氮钢材质后,齿面接触疲劳寿命延长2.8倍,设备整体故障率下降67%。

二、控制系统智能化的乘数效应 传统继电器控制的动平衡机因响应延迟导致20%-30%的无效能耗。引入PLC+AI算法后,某航空发动机转子平衡精度从0.1g·mm提升至0.03g·mm,同时通过振动频谱分析预判轴承寿命,使计划性停机时间缩短45%。某改造项目数据显示,智能温控系统将电机过热风险降低92%,间接延长整机寿命1.5-2倍。

三、经济效益的非线性增长 单台动平衡机改造成本约8-12万元,但寿命延长带来的效益呈指数级增长。某风电主轴平衡车间改造后,设备利用率从65%提升至92%,年维护成本下降38万元。更关键的是,改造后设备残值率从15%提升至40%,形成”技术迭代-残值提升-再投资”的良性循环。

四、行业应用的差异化表现 在航空航天领域,碳纤维增强复合材料的平衡机改造使碳纤维铺层缺陷检出率提高30%,设备寿命延长2.2倍;而造纸行业改造侧重防潮设计,通过IP66防护等级升级,设备在高湿度环境下的腐蚀速率降低85%。这种”场景定制化改造”策略使寿命提升幅度差异达1.8-3.5倍。

五、未来趋势:预测性维护的颠覆 当前改造仍属”被动延寿”,而融合数字孪生技术的动平衡机已实现寿命预测精度达91%。某试点项目通过振动传感器阵列与机器学习模型,提前14天预警轴承失效,使计划外停机归零。这种”主动健康管理”模式或将彻底改写设备寿命评估标准。

结语 旧动平衡机改造绝非简单的硬件替换,而是机械工程、材料科学与数据智能的多维融合。当轴承寿命曲线与算法迭代轨迹产生共振,设备寿命的提升将突破线性增长范式,进入指数级跃迁的新纪元。这场静默的工业革命,正在重新定义制造业的”时间价值”。

中文版

中文版 English

English