风机叶轮动平衡现场校正流程是怎样的

- 分类:公司新闻

- 作者:申岢编辑部

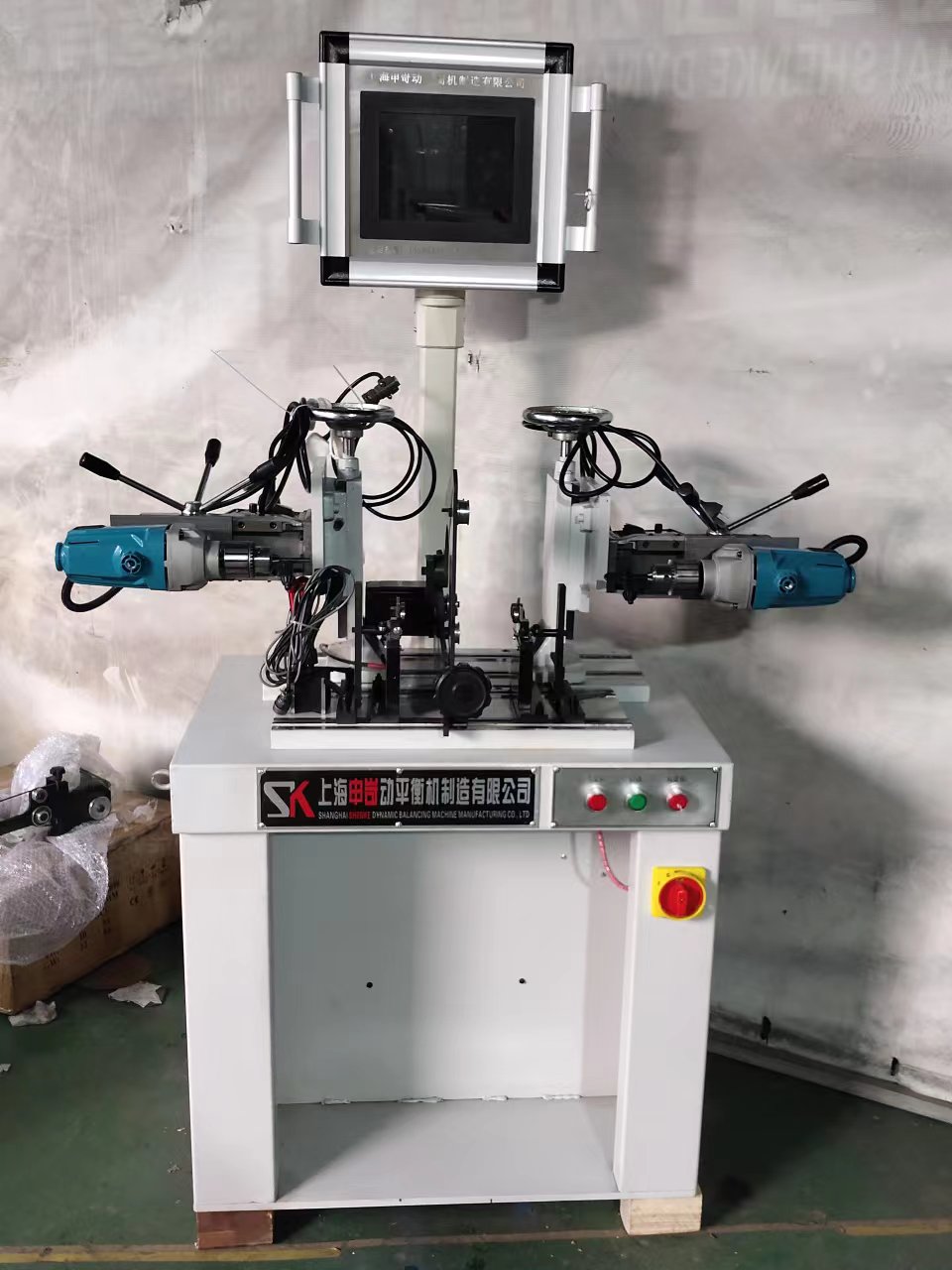

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-10

- 访问量:57

风机叶轮动平衡现场校正流程是怎样的 一、前期准备:构建精准校正的基石 环境勘测

检测现场温度、湿度及电磁干扰,确保动平衡机传感器信号不受外界噪声污染。 检查叶轮安装基座稳定性,使用激光水平仪校准旋转轴线垂直度误差≤0.1mm/m。 设备调试

校验振动传感器灵敏度,通过标准信号源验证幅值响应曲线线性度≥98%。 配置专用平衡软件,导入叶轮几何参数(直径、宽度、材料密度)建立虚拟模型。 安全预案

设置急停装置与扭矩限制器,防止校正过程中突发过载损伤设备。 预埋红外热成像仪监测轴承温度变化,阈值设定为环境温度+15℃。 二、动态采集:捕捉振动的时空密码 多点同步采样

在叶轮径向对称位置布置4组加速度传感器,采样频率≥转速×50(rpm)。 采用相位锁定技术,确保每个测量周期包含完整旋转周期(如1500rpm对应40ms/周期)。 频谱分析

通过FFT变换提取1×、2×谐波成分,识别异常频带(如非整数倍频谐波暗示不对中故障)。 绘制Campbell图对比理论共振频率与实测值,偏差超过±5%需排查基础刚度问题。 相位锁定验证

旋转叶轮至预设角度标记,重复测量3次相位角偏差,标准差应<2°。 三、智能校正:算法驱动的精准迭代 矢量合成法

将各测点振动矢量转换至公共参考系,通过最小二乘法计算不平衡质量分布。 生成校正方案:在指定半径处增加/去除质量,精度控制在±0.1g(对于直径2m叶轮)。 自适应补偿

针对非对称结构叶轮,启用动态配平模式,实时修正因材料密度梯度导致的残余振动。 引入模糊PID控制算法,自动调整配重增量步长(初始步长5g,收敛后降至0.5g)。 多目标优化

平衡振动幅值(≤0.8mm/s²)与配重成本,优先选择靠近叶轮边缘的校正平面。 对复合振动源(如联轴器不对中+叶轮不平衡),启用主成分分析分离独立故障模式。 四、验证与验收:构建闭环质量体系 阶梯式测试

分阶段提升转速至额定值的70%、90%、100%,监测振动趋势是否呈线性衰减。 记录每个工况下轴承座振动烈度,确保符合ISO 10816-3标准(C区≤7.1mm/s)。 残余振动溯源

若振动未消除,启用频域解调技术: 低频段(<50Hz)异常→检查轴系对中 高频段(>1kHz)异常→排查叶片气蚀或焊缝裂纹 数字孪生存档

将校正数据上传至云端平台,生成叶轮健康指数(HI)=1-(当前振动/初始振动)²。 建立预测模型,当HI<0.9时触发预防性维护预警。 五、特殊场景应对:突破常规的创新方案 受限空间校正

采用无线振动传感器阵列,通过蓝牙Mesh组网实现360°无接触测量。 开发磁吸式配重块,支持在役叶轮不停机状态下完成质量调整。 复合故障处理

当同时存在不平衡与轴弯曲时,启用耦合补偿算法: 第一阶段:消除不平衡引起的1×谐波 第二阶段:通过偏心配重模拟轴弯曲补偿 智能诊断升级

集成AI振动诊断模块,自动识别12类机械故障特征(如滚动轴承故障频率簇)。 生成增强现实(AR)维修指引,通过智能眼镜实时标注配重位置与质量值。 结语 风机叶轮动平衡校正已从传统经验驱动进化为数据智能驱动的精密工程。通过融合多物理场耦合分析、自适应控制算法与数字孪生技术,现代校正流程不仅追求振动值的降低,更致力于构建设备全生命周期健康管理的闭环系统。每一次校正都是对机械系统动态特性的深度解码,更是工业设备可靠性提升的里程碑。

中文版

中文版 English

English