全自动与半自动动平衡机的区别有哪些

- 分类:公司新闻

- 作者:申岢编辑部

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-08

- 访问量:61

【全自动与半自动动平衡机的区别有哪些】 ——技术迭代下的工业精密平衡革命

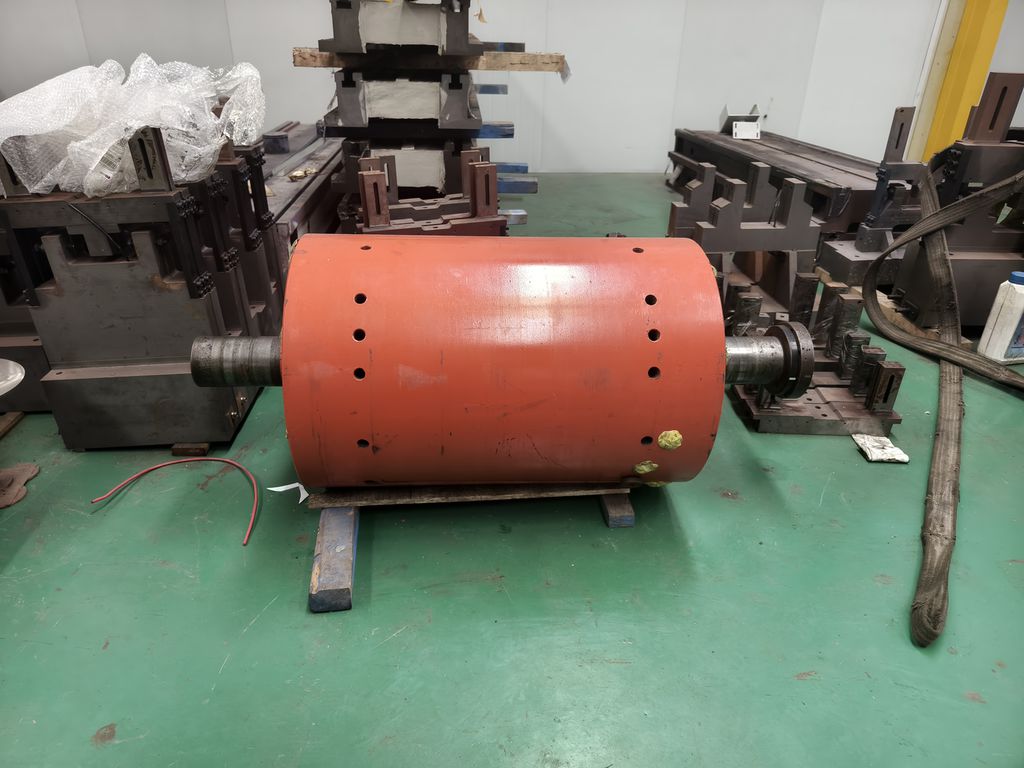

在机械制造领域,动平衡机如同旋转部件的”体检医生”,通过精准消除质量分布偏差,保障设备运行的稳定性与寿命。全自动与半自动动平衡机的分野,不仅是技术参数的简单对比,更折射出工业自动化浪潮下生产逻辑的深层变革。

一、技术内核:从”人机协作”到”自主决策” 半自动动平衡机如同经验丰富的老技师,依赖操作者对工件参数的预判与手动校准。其核心逻辑是”人机协同”:操作员需输入工件尺寸、转速等基础数据,手动安装校正配重块,系统仅提供振动信号分析与初步补偿建议。这种模式下,设备的”智能”仅停留在数据处理层面,决策权始终握在人工手中。

全自动动平衡机则化身精密的”数字医生”,通过多传感器融合与AI算法构建自主决策系统。其技术内核包含三重突破:

三维动态建模:激光扫描与陀螺仪实时捕捉工件空间振动轨迹,构建毫米级误差模型; 自适应补偿:基于机器学习的补偿算法可动态调整配重方案,适应不同材质、形状的工件; 闭环控制:从检测到校正形成完整数据链,误差修正后自动复测,直至达到预设精度阈值。 二、生产效能:效率革命与成本重构 在汽车涡轮增压器生产线,半自动设备需要操作员每15分钟完成一次工件装夹与参数输入,而全自动设备可实现”上料-检测-校正-下料”全流程无人化,单件处理时间压缩至90秒。这种效率跃迁背后,是成本结构的颠覆性重构:

维度 半自动动平衡机 全自动动平衡机 人力成本 需2名熟练技工/班次 1名巡检员/车间 能耗曲线 离散式峰值波动 连续平稳运行 维护周期 月度人工校准 自诊断系统触发维护 值得注意的是,全自动设备初期投资高出30%-50%,但通过减少次品率(降低至0.2%以下)与提升OEE(设备综合效率达85%+),通常可在18-24个月内实现成本回收。

三、应用场景:柔性化与刚性需求的博弈 在航空航天领域,半自动设备凭借其”可干预性”优势,成为复杂异形工件(如火箭发动机涡轮盘)的首选。操作员可通过手动微调补偿参数,应对材料各向异性带来的非线性振动问题。而全自动设备在新能源汽车电机批量生产中大放异彩,其每小时120件的处理能力,完美匹配”零缺陷”的工业4.0标准。

这种场景分化揭示出技术选择的底层逻辑:当工件标准化程度>80%且日均产量>500件时,全自动方案更具经济性;而面对定制化、低批量生产时,半自动设备的灵活性优势凸显。

四、技术演进:边界消融与融合创新 当前行业正经历”混合增强智能”的创新浪潮。某**厂商推出的”半自动+AI辅助”机型,通过在传统设备中嵌入边缘计算模块,使操作员能实时接收AI推荐的补偿方案,将校正效率提升40%。这种”人机共生”模式,或许预示着未来动平衡技术发展的新范式——在保持人工经验价值的同时,最大化自动化系统的决策效能。

站在工业4.0的十字路口,选择全自动还是半自动动平衡机,本质上是在效率与灵活性、标准化与个性化之间寻找动态平衡。正如精密加工领域永恒的真理:没有绝对完美的设备,只有适配场景的最优解。

中文版

中文版 English

English