如何选择适合的专业平衡机型号

- 分类:公司新闻

- 作者:申岢编辑部

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-06

- 访问量:55

如何选择适合的专业平衡机型号 ——解码平衡机选型密码

在精密制造领域,平衡机如同转子系统的“听诊器”,其型号选择直接决定设备性能与生产效率。面对市场上琳琅满目的平衡机型号,如何在技术参数、行业需求与成本之间找到黄金平衡点?本文将从五个维度拆解选型逻辑,以高节奏的思维脉络与多维视角,助您精准锁定理想方案。

一、应用领域:行业痛点决定技术路径 平衡机并非“万能钥匙”,其选型需与行业特性深度耦合。

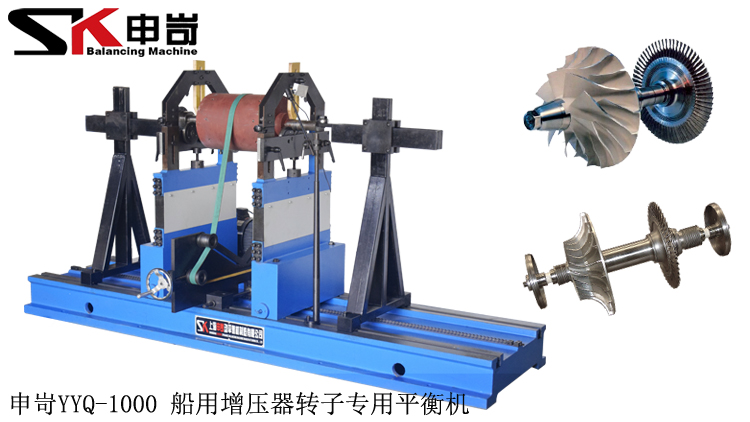

航空航天:追求极致精度(ISO G0.4级),需配备高灵敏度传感器与柔性支承系统,以应对钛合金、复合材料等特殊工件的微振动分析。 汽车制造:强调效率与兼容性,全自动平衡机搭配多工位设计,可实现涡轮增压器、曲轴的批量检测,缩短换型时间至5分钟内。 电机生产:关注离心力与偶不平衡校正,需选择具备频谱分析功能的平衡机,精准识别转子内部气隙偏心问题。 节奏点:行业需求如同交响乐指挥棒,平衡机型号是乐章中的音符,需严丝合缝地契合产业节拍。

二、工件参数:解构转子的“基因密码” 转子的物理特性是选型的底层逻辑,需逐项拆解:

转子类型:挠性转子需软支承平衡机,刚性转子可选硬支承方案。 尺寸与重量:大型转子(如风力发电机主轴)需匹配液压升降工作台,小型精密转子(如陀螺仪)则依赖高刚性磁力卡盘。 材料与转速:高温合金工件需耐热传感器,超高速转子(>100,000 rpm)必须配备真空舱与激光对中系统。 多样性:从微观材料到宏观结构,参数组合如同排列组合游戏,每一步都需打破线性思维,探索非对称解决方案。

三、精度需求:平衡等级与动态平衡方式的博弈 精度并非越高越好,需结合成本与场景动态权衡:

ISO平衡等级:G0.4(精密仪器)与G6.3(普通机械)的传感器分辨率差异可达100倍,需避免“过度设计”。 动态平衡方式:软支承适用于低刚度转子,硬支承则能快速校正高频振动,但可能遗漏低频共振问题。 残余不平衡量:通过公式 U{ ext{res}} = U{ ext{initial}} imes rac{1}{1 + K}U res =U initial × 1+K 1 计算,K值(平衡效率)直接影响选型方向。 节奏感:在“够用即止”与“未来预留”之间,选型如同走钢丝,需用数据模型而非直觉定夺。

四、自动化水平:从人工干预到智能决策的跃迁 自动化程度决定平衡机的“进化代际”:

半自动模式:适合小批量定制生产,人工干预校正可降低设备成本30%以上。 全自动模式:搭配视觉定位与机器人上下料,可实现24小时无人化生产,但需预留50%的初期投资预算。 数据接口:支持OPC UA协议的平衡机可无缝对接MES系统,通过振动数据预测性维护,延长设备寿命20%。 多样性:自动化不是非黑即白的选择,而是根据产线成熟度设计的渐进式升级路径。

五、售后服务:隐性成本的显性化评估 硬件选型易,服务选型难。需重点关注:

技术支持:24小时远程诊断服务可将停机时间缩短至2小时内。 配件供应:核心部件(如传感器、驱动电机)的本地化库存响应速度,直接影响故障恢复效率。 培训体系:厂商提供的操作员认证课程,能降低30%的人为误判率。 节奏点:售后服务如同平衡机的“第二生命周期”,需用长期主义视角评估供应商的生态韧性。

结语:平衡机选型的“动态平衡法则” 在技术迭代与成本约束的夹缝中,理想的平衡机型号是多方博弈的最优解。建议采用“需求矩阵法”:将行业特性、工件参数、精度需求等维度量化评分,通过加权计算锁定TOP3候选机型,再通过样件试测验证实际效果。记住,选型没有标准答案,只有更贴近场景的动态优化。

行动建议:绘制工件振动频谱图,对比3家主流厂商的平衡效率曲线,让数据替你做出最终决策。

中文版

中文版 English

English